2021-10-25 / Autor: Katarzyna Izbaner-Jaśnikowska, Ewelina Bielawiec, Univar Solutions Sp. z o.o. / Artykuł sponsorowany

Z rynkiem OEM nierozerwalnie związany jest także rynek farb renowacyjnych do samochodów (Car Refinish). Obejmuje on powłoki typu: podkłady, powłoki pigmentowane (top coat), powłoki transparentne (clear coat). O ile rynek OEM jest zdominowany przez kraje rozwijające się, o tyle w sektorze powłok renowacyjnych królują Europa i Ameryka Północna. Wg raportu Reports and Data globalny rynek Automotive Refinish Coatings urośnie do 2026 r. do wartości 11.34 bln dolarów. Tym, co napędza sprzedaż lakierów renowacyjnych są nowe technologie, rosnące dochody, a także umocnienie rynku pojazdów używanych. Duże znaczenie ma z pewnością także stale zwiększająca się liczba stłuczek samochodowych oraz moda na personalizowanie pojazdów i renowacje kultowych modeli. Oprócz prognoz, eksperci Allied Market Research opublikowali kilka informacji na temat stanu rynku. W 2014 r. największym jego segmentem (33%) były powłoki bazowe refinish. Razem z lakierami nawierzchniowymi były one źródłem ponad połowy dochodów. Największym lokalnym rynkiem była Azja, a rejon Azji i Pacyfiku razem z Ameryką Północną miały 62% udziału.

Systemy rozpuszczalnikowe stanowią znaczący udział w powłokach samochodowych renowacyjnych, jak i na tworzywa sztuczne używane w pojazdach. Systemy wodorozcieńczalne mające zastępować rozpuszczalnikowe ze względu na możliwe do uzyskania niższe wartości lotnych związków organicznych (LZO) charakteryzują się znacznie węższym oknem aplikacji i wrażliwością na zmieniające się warunki wilgotności oraz temperatury w ciągu roku. W żaden sposób nie wydaje się ażeby systemy rozpuszczalnikowe miały odejść do lamusa, np. w Europie mają udział na poziomie 44% w powłokach na drewno i aż 85% w powłokach na statki i okręty. Globalnie aż 90% antykorozyjnych powłok ochronnych jest opartych na systemach rozpuszczalnikowych. Nawet w sektorze farb architektonicznych systemy rozpuszczalnikowe mają wciąż znaczący udział na poziomie 22% [za European Coatings Journal 3/2021]. Żywice rozpuszczalnikowe są preferowanym wyborem, gdy warunki aplikacji mogą być bardzo zróżnicowane, zapewniając solidność aplikacji, doskonałą przyczepność do metalu, odporność na korozję oraz bardzo wysoki połysk. W wielu sektorach, m. in. powłokach na metal rozpuszczalnikowe żywice alkidowe oferują niezastępowalne innymi systemami właściwości powłok przy stosunkowo niskich kosztach, co plasuje je w czołówce stosowanych rozwiązań od ponad 50 już lat. Nie wymagają one dużego udziału dodatków poprawiających właściwości, gdyż same są bardzo łatwe do formułowania zapewniając wysokie odporności na wodę i korozję a także doskonałą przyczepność. W Stanach Zjednoczonych większość głównych sektorów korzysta z powłok alkidowych, np. w powłokach na sprzęt ciężki alkidy stanowią 38%, w transporcie 22%, a w aerozolach aż 50% wszystkich powłok [za Coatings World, 07/2019]. Z drugiej strony mamy regulacje środowiskowe, w które lepiej wpisują się systemy wodorozcieńczalne. Co robią więc producenci żywic rozpuszczalnikowych aby sprostać tym normom? O co chodzi z LZO?

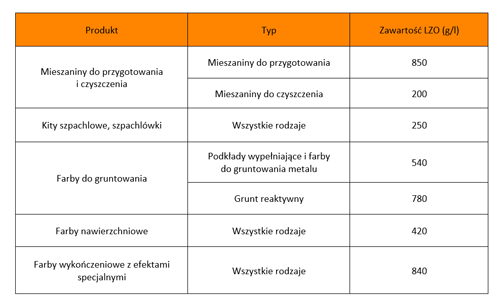

W 2004 r. w życie weszła dyrektywa 2004/42/WE (tzw. dyrektywa w sprawie farb). Był to pierwszy z wielu dokumentów wspólnotowych mających na celu ograniczenie poziomu emisji LZO. Dokument oraz jego rozporządzenia określiły dopuszczalne limity LZO dla poszczególnych grup produktów, wymuszając na producentach farb i lakierów przyjrzenie się bliżej składowi swoich wyrobów. Rynek powłok do zastosowań przemysłowych został określony jako ten, na którym nie ma alternatyw dla LZO, należy zatem kontrolować wielkość ich emisji, a ta zależy nie tylko od składu samej farby czy lakieru, lecz również m. in. od powierzchni powlekanej – szczególnie przy malowaniu dużych obiektów limity szybko się wyczerpywały. Dopuszczalne wartości maksymalnej zawartości LZO w mieszaninach do odnawiania pojazdów wynoszą (g/l w produkcie gotowym do użytku) zostały przedstawione w tabeli.

WięcejSklep

Książka: Surfaktanty i ich zastosowanie w produktach kosmetycznych

95.00 zł

Książka: Atlas Mikrobiologii Kosmetyków

94.00 zł

Książka: Zagęstniki (modyfikatory reologii) w produktach kosmetycznych

78.00 zł

“Chemia i Biznes” nr 1/2026

30.00 zł

"Kosmetyki i Detergenty" nr 4/2025

30.00 zł

Emulsje i inne formy fizykochemiczne produktów kosmetycznych. Wprowadzenie do recepturowania

108.00 zł

WięcejNajnowsze

WięcejNajpopularniejsze

WięcejPolecane

WięcejW obiektywie

Polski Kongres Klimatyczny: strategie współpracy w zielonej transformacji

Rada Programowa Polskiego Kongresu Klimatycznego, złożona z przedstawicieli administracji rządowej oraz...

Chemika Expo o wodorze

Tematem wiodącym tegorocznej konferencji Chemika Expo, organizowanej w Szczecinie przez Klaster...

HPCI idealne dla profesjonalistów

Targi HPCI Central and Eastern Europe to najważniejsze w regionie Europy Środkowo-Wschodniej wydarzenie...

Merytoryczne konferencje podczas Sepawy

Kongres SEPAWA 2025 w Berlinie skupił się na innowacjach w sektorze detergentów,...